Industrial Automation GmbH präsentiert auf der Messe C4I auf Stand c61 eine Auswahl an bewährten Softwarelösungen, um Maschinen- und Anlagen digital zu überwachen und steuern, deren Daten auszuwerten und analysieren, aufzubereiten und weiter zu verarbeiten. Ohne dabei die vollständige Übersicht und Sicherheit auf die gesamte Produktions-IT im Falle von Cyberangriffen und Manipulationen zu vernachlässigen.

Mit Irma bietet Industrial Automation ein leistungsfähiges Industrie-Computersystem, mit dem Cyberangriffe schnell identifiziert und abgewehrt werden können. Ohne jegliche Aktivitäten im IT-Netz überwacht Irma kontinuierlich Produktionsanlagen liefert Informationen zu Cyberangriffen und ermöglicht die risikobasierte Analyse, sowie die intelligente Alarmierung mittels einer übersichtlichen Management- Konsole.

Acron führt alle Daten und Informationen von Anlagen effizient zusammen und bildet damit die Basis für fundierte Auswertungs- und Analyseprozesse. Das umfangreiche Funktionsangebot ermöglicht es, Anlagen und betriebliche Abläufe präzise, sicher und passgenau zu analysieren und zu optimieren. Darüber hinaus lassen sich mit Acron automatisiert sämtliche Auswertungen und Berichte erstellen.

June5 ermöglicht in Echtzeit den Zugang zu allen Informationen und Daten von Anlagen. Über die komfortable Weboberfläche kann auch auf mobilen Endgeräten mittels Gestensteuerung die gewünschten Daten abgerufen und ausgewertet werden. Sekundenschnell lassen sich Berichte zur weiteren Auswertung und Analyse abrufen.

Das mittlerweile bewährte HMI/SCADA-System atvise revolutioniert die Einsatzbereiche mit seiner weltweit ersten Umsetzung in reiner Web-Technologie. Auf der Messe C4I wird erstmals auch eine erweiterte Hot Standby Redundanz unter Einsatz reinster Webtechnologien vorgestellt um auch in kritischen Umgebungen optimale Ausfallssicherheit zu gewährleisten.

IT-Sicherheitskonzept für Industrie 4.0

Um die Infrastruktur im eigenen Unternehmen vor Cyberangriffen zu schützen müssen Angreifer erst einmal entdeckt werden. Mit der Lösung Irma will Industrial Automation Produktionsbetrieben dabei helfen. Das System überwacht den Datenverkehr im Netzwerk, warnt vor unvalidierten Zugriffen und erlaubt eine Risikobewertung für unterschiedliche Unternehmens- und Anlagenbereiche.

Woher und welche Angriffe kommen und wer die Angreifer sind, weiß man natürlich nicht. Trotzdem muss die Sicherheit der Anlage garantiert sein. Viele Unternehmen sind schon längst vom Schadcode befallen, die zwar noch nicht aktiv sind, jedoch zu einem bestimmten Zeitpunkt X anfangen zu arbeiten. Wie etwa Stuxnet, der in verschiedenen Anlagen weltweit gefunden wurde ohne dort loszuschlagen. Schadsoftware ist im Internet bereits ein Schwarzmarkt. Hier kann bereits individuelle Schadsoftware bestellt werden.

IoT ist bei vielen Firmen das große Thema. Das bedeutet, dass mehr oder weniger intelligente Geräte untereinander und mit dem Internet kommunizieren. Wenn dort eine Schadsoftware installiert wird, kann diese auf Befehl mit nach außen kommunizieren und sogar ganze Provider lahm legen. Zuletzt erfolgt bei einem groß angelegten Angriff auf einen DNS-Server in den USA, wo Twitter, Spotify, Airbnb und viele mehr tagelang nicht erreichbar waren. Ein Szenario, dass Industrieunternehmen ebenso leicht treffen kann.

Wie schützt nun Irma?

Irma blockiert keine Angriffe und Angriffsmechanismen. Irma schützt den SCADA-Bereich und die darunter befindliche Automatisierung, in dem es das Netzwerk laufend überwacht und Validierungen unbekannter Netzwerkteilnehmer verlangt. Das bedeutet: Wenn A mit B kommuniziert, erkennt Irma die Kommunikation und ob sie Freigegeben wurde. Ändert sich das validierte Kommunikationsverhalten, wird eine Meldung generiert und an den Verantwortlichen weitergeleitet.

Dazu muss das System erst einmal eingerichtet werden, um zu sehen wer mit wem spricht und wer in welcher Art und Weise unerlaubt spricht und ob vielleicht noch Schnittstellen nach außen offen sind. Dabei scannt Irma das gesamte Netzwerk passiv über den Mirror Port an einem Managed Switch ab. Hier sieht man u.a. verwendete Ports oder jeden nicht dokumentierten Zugriff eines Wartungstechnikers oder Integrators. Damit erreicht man einerseits eine Bereinigung des Netzwerkverkehrs und die Validierung von erwünschten Verbindungen. Hat sich nun ein Unternehmen eine Schadsoftware eingefangen, wird diese immer wieder versuchen nach außen zu kommunizieren. Mit der Monitoring-Lösung Irma werden auch diese genutzten Verbindungen erkannt. So erkennen Anwender sofort von welchem Gerät die Kommunikation ausgeht.

Risiko Management

Über das in der Weboberfläche integrierte Risikomanagement lassen sich Anlagenteile nach ihrer Priorität bewerten. Mit diesen Informationen hilft das Tool das gegenständliche Risiko zu klassifizieren – ob es in Kauf genommen werden kann oder nicht. Gemäß der neuen ISO9001 müssen Risiken für Komponenten und Anlagenabschnitte im Einzelnen bewertet werden. Mit Irma ist das möglich.

Einfache Implementierung

Nach dem Anschluss an den Mirror Port eines intelligenten Switches wird die Kommunikation automatisiert eingelesen. Danach parametriert der Anwender die Netzwerkteilnehmer und versieht im nächsten Schritt die IP-Adressen mit aussagekräftige Bezeichnungen wie SPS1, Scada 1 etc. Es muss einmal definiert werden, wer mit wem sprechen soll und wer nicht. Ab diesem Zeitpunkt zeigt das System valide und nicht valide Zugriffe an. Auf dieser Grundlage lassen sich Alarme einrichten. Industrial Automation unterstützt natürlich mit Support und Anwenderschulungen. Jeder der ein Netzwerk einrichten kann, kann auch Irma betreiben. Viel wichtiger als externes Wissen ist jedoch das Know-how um die eigenen Prozesse, sonst stellt sich der Erfolg nicht ein. Alles in allem ist IRMA eine Lösung von Automatisierer für Automatisierer.

Automatisierte Datenerfassung und Verbrauchsoptimierung

Der herstellerunabhängige Historian Acron überwacht und dokumentiert regelmäßig den Einsatz von Ressourcen und optimiert dadurch deren Verbrauch. (Bild: Fotolia)

In vielen Unternehmen ist die automatisierte Erfassung und Auswertung der Daten aus den Produktionseinrichtungen nicht nur für die Qualität der Produkte notwendig. Auch müssen Berichte gemäß gesetzlichen Vorgaben für verschiedene Ämter und Umweltbehörden erstellt werden. Darüber hinaus muss auch der Einsatz der Ressourcen regelmäßig überwacht und dokumentiert werden. Diese Aufgabe übernimmt mit dem herstellerunabhängigen Historian Acron ein System, bei dem die Datensicherheit und benutzerfreundliche Bedienung im Vordergrund steht.

Im Prinzip geht es immer darum, Daten aus unterschiedlichen Bereichen wie z.B. Energie, Kesselbetrieb, Wasserver- und -entsorgung sowie Instandhaltung zusammenzutragen. Die Anforderungen sind diese aus unterschiedlichen Bereichen zu sammeln und zu archivieren. Diese Daten sollen als Grundlage für unterschiedliche Auswertungen dienen. Im Einzelnen werden Energiedaten, Druckluft, Gasverbrauch, Ölverbrauch sowie der Wasserverbrauch gemessen, archiviert und ausgewertet.

Die Informationen liefern innerhalb eines Produktionsunternehmens normalerweise die Automatisierungsnetzwerke, die oft in Inselsystemen unterschiedlicher Hersteller/Lieferanten vorgehalten werden. Für Acron kein Problem: Die Daten werden mittels intelligenter Schnittstellen in das System eingelesen. Direkte Anbindungen bestehen zu den gängigsten Leit- und Visualisierungssystemen sowie zu den üblichen Standardschnittstellen in der Automatisierung. Die Ausgabe der Daten erfolgt über die umfassenden Acron Frontends oder wiederum über standardisierte Schnittstellen.

So lässt sich von jedem Zähler der Stromverbrauch erfassen und in einem exakten Monatsreport ablegen. Legt das Unternehmen nun die monatliche EVU-Rechnung auf einzelne Kostenstellen um, dienen die ermittelten Werte einer schnellen Übersicht der Verbrauchsdaten und helfen mit den Verbrauch zu optimieren. Für den Kesselbetrieb bietet sich Acron beispielsweise als elektronisches Tagebuch an. Die Auswertungen entsprechen natürlich allen aktuellen gesetzlichen Vorschriften und werden vom TÜV akzeptiert. Ebenso werden alle Werte der Wasserversorgungsanlagen und Entsorgungsanlagen in dokumentenechten Auswertungen zur Verfügung gestellt.

Mit dem Acron-Instandhaltungsmodul lassen sich sämtliche Maschinen und Aggregate mit Wartungshinweisen im System hinterlegen. Jedes Gerät wird dabei einem Anlagenbetreiber (Person oder Kostenstelle) und/oder einem Betreuer zugewiesen. Diese eindeutig zugeordnete Verantwortlichkeit reduziert die Reaktionszeit um ein Vielfaches. Im Störungsmodul Alert besteht außerdem die Möglichkeit, die generierten Alarme in einer Datenbank zusammenzufassen. Dieses kann auch anlagenübergreifend betrachtet und mit einer Struktur belegt werden. Daraus ergibt sich dann die Möglichkeit der ganzheitlichen Analyse und einer besseren Fehlerdiagnose.

Acron deckt, durch seinen modularen Aufbau, von den Kleinstanwendungen bis hin zu großen verteilten Systemen alle Erfordernisse der historischen Datenverarbeitung ab. Auch bei Rechenoperationen mit über 100.000 Datenpunkten sind sehr schnelle Antwortzeiten garantiert. Denn Acron besitzt eine robuste und fehlertolerante Client-Server-Architektur. Die Software ist skalierbar und kann so mit den Anforderungen wachsen. Die einfach zu bedienende Oberfläche schaffte innerhalb kurzer Zeit eine hohe Akzeptanz bei den Mitarbeitern. Durch die schnelle Implementierung wurden die Einsparziele sowie die Vorgaben der Protokollpflicht in einem Produkt gelöst.

June5 – Webportal für Analyse und Berichte

June5 bietet Analysen, Auswertungen und Anlageninformationen in Echtzeit auf jedem webfähigen Endgerät. (Bild: Fotolia)

June5 ist eine ausbaufähige und flexible Portal-Lösung mit einer auf pureWeb basierten Oberfläche nach modernsten Standards sowie die Vereinheitlichung von Schnittstellen für die Kommunikation. Dadurch ist der Zugang zu allen Informationen und Daten in Echtzeit und auf jedem webfähigen Endgerät gewährleistet.

Die Einführung des June5 WEB Portal im Jahr 2014 hat international für große Beachtung gesorgt. Die anfangs als ein „pures Web basiertes Portal für Analyse und Berichte“ konzipierte Lösung für die Ankopplung unterschiedlicher Historiensysteme, hat im Laufe der Entwicklung einige Erweiterungen erlangt. In der neuen Version 2.5, die sich insbesondere auf die Private Cloud und Multi Mandanten Lösungen fokussiert, wird die Erweiterung von zusätzlichen Sichten wie Carpet- und Sankey-Diagrammen, die insbesondere für energietechnische Anwendungen hinzugekommen sind, hervorgehoben. Der häufigste Datenlieferant für das JUNE5 Portal ist das Historian System Acron. Als weitere Schnittstellen stehen die Anbindungen an OSI-PI, GE Historian, WIN CC/PCS7, CAS Server und Process Historian (beide von Siemens), Honeywell PHD, OPC UA HA, OLE DB Datenquellen in das Produkt mit eingeflossen.

Zusätzlich lassen sich webbasierte Produkte in das June5 Web Portal integrieren. Vorteile bietet diese häufig wendete Lösung z.B. in der Verbindung mit dem Web-SCADA Produkt atvise, da damit alle Produkte in einem Dashboard verfügbar werden.

Für die aktuelle Generation stehen dem Anwender folgende Kernbereiche in der mobilen Webanwendung zur Verfügung:

- Analyse in Ad-hoc-Diagrammen und Speicherung konfigurierbarer Diagramme

- Gauge Diagramme und diverse Widgets zur Darstellung

- Wertetabellen und Einzelwertdarstellung als Widget und benutzerdefiniertes Objekt

- Darstellung aller Funktionen im individualisierten Dashboard

- Auswertung durch PDF-Berichtswesen

- Offline / Online Handwerterfassung

- Web SCADA integrierbar

- Web API-Server-Schnittstelle für externe Anwendungen

- Optimierte, schnelle Darstellungen großer Datenmengen aus: ACRON, OSI-PI, GE Historian, WIN CC/ PCS7, CAS Server, Prozesshistorian, OPC UA HA, OLE DB u.m.

Die Spezialität Werte und Berichte darzustellen ist mit der Version 2.5 um diverse Anbindungen erweitert worden. Aber auch auf der Ausgangsseite kommen Schnittstellen hinzu. Um Daten aus den unterschiedlichsten Systemen einfach in ein Excel Format zu bringen, wurde ein Datenexport im June5 dafür angelegt. Damit können Daten aus SCADA und Historiensystemen einfach und bequem zusammengeführt und weiterverarbeitet werden. Mittlerweile sind Anwendungen in diversen Branchen zu finden wie z. B. in der Umwelt-, Pharma- oder Energiebranche. Die Verwendung von June5 ist in vielen Unternehmen zu einer tragenden Lösung geworden. Das Produkt ist einfach zu integrieren und hat bei den Anwendern eine hohe Akzeptanz durch die Einfachheit und Intuitivität in der Bedienung.

HMI/Scada mit Hot Standby Redundanz in Webtechnik

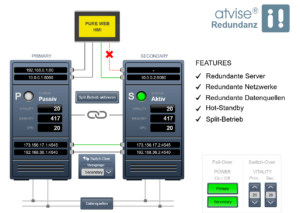

atvise scada – die erste All-in-One-Lösung in reinster Webtechnik mit Hot Standby Redundanz. (Bild: certec GmbH)

atvise scada – die erste All-in-One-Lösung in reinster Webtechnik revolutionierte nicht nur die Einsatzbereiche für HMI/SCADA-Systeme weltweit, sondern bietet als erste Lösung auch eine Hot Standby Redundanz unter Einsatz reinster Webtechnologien an um auch in kritischen Umgebungen optimale Ausfallssicherheit zu gewährleisten.

Dabei erfolgt ein vollständiger Daten-, Alarm- und Applikationsabgleich zweier Serverinstanzen, die als redundantes Paar synchron laufen. Die Ausfallsicherheit des Systems ist auch gewährleistet, wenn einer der beiden Server ausfällt. Für die Umschaltung bei Wiederanlauf wird die Möglichkeit des Switch Over gemäß Priorität angeboten. Die Umschaltung erfolgt im Fehlerfall oder manuell. Ist ein aktiver Server nicht erreichbar oder weißt einen schlechten Vitalstatus auf wird die Umschaltung ebenfalls aktiviert. Aktive Clients werden automatisch auf den aktiven Server umgeleitet und ein unterbrechungsfreies Arbeiten für den Bediener gewährleistet. Es wird ein Split Server Betrieb unterstützt, bei dem auch im laufenden Betrieb auf nur einen Standalone-Server geschalten werden kann. Die Parametrierung des redundanten Systems ist online möglich. Das System unterstützt redundante Kommunikation mit redundanten Datenquellen (via OPC UA und auch über OPC COM), sowie zwischen den atvise Servern und zur Visualisierung. Wie bei allen atvise Produkten erfolgt die Visualisierung des redundanten Systems in reiner Webtechnik. Hierbei unterstützt die atvise Redundanz für bestimmte Browser und Plattformen einen nahtlosen Betrieb mit zwei Servern auf Basis von Standards.

Quelle: Industrial Automation GmbH/Helmut Zauner