Perowskit-Solarzellen haben in nur rund 15 Jahren Wirkungsgrade erreicht, für die Silizium mehr als ein halbes Jahrhundert benötigte. Erste Tandemmodule werden bereits im Feld erprobt, während Fragen der Stabilität, Skalierung und Zertifizierung noch offen sind. Der Stand der Technik zeigt, warum diese Technologie näher an der Praxis ist, als viele annehmen – ohne den verbleibenden Abstand zur industriellen Routine zu übersehen.

Technologische Durchbrüche im Energiesystem entstehen selten linear. Meist verdichten sich über Jahre hinweg einzelne Fortschritte, bis eine Schwelle überschritten wird, an der sich Forschung in industrielle Realität übersetzt. Genau an diesem Übergangspunkt befindet sich die Perowskit-Photovoltaik derzeit. Wirkungsgrade, die noch vor wenigen Jahren als theoretisch galten, werden heute im Labor reproduzierbar erreicht, und erste Module verlassen Pilotfertigungen.

Die Besonderheit liegt weniger in einem singulären Rekord als in der Kombination aus Materialeigenschaften, Herstellbarkeit und Systemintegration. Perowskit-Halbleiter lassen sich als extrem dünne Schichten auf Glas oder Folien aufbringen und eröffnen damit neue Freiheitsgrade in Design und Anwendung. Gleichzeitig ermöglicht die Kombination mit etablierten Siliziumzellen sogenannte Tandemarchitekturen, die physikalische Grenzen klassischer Solarzellen verschieben.

Der folgende Text ordnet den technologischen Stand, die erreichten Leistungsdaten und die verbleibenden Hürden ein. Grundlage sind dem i-Magazin vorliegende Materialien sowie begleitende Fachunterlagen aus Forschung und Industrie. Wo Zahlen oder Nachweise fehlen, wird dies explizit benannt.

Physikalische Grundlage und Materiallogik

Perowskit-Solarzellen nutzen eine kristalline Struktur, die in der Chemie seit dem 19. Jahrhundert bekannt ist. Entscheidend ist die sogenannte ABX₃-Struktur, bei der sich organische oder anorganische Kationen, ein Metallkation – häufig Blei oder Zinn – und ein Halogenid zu einem halbleitenden Gitter verbinden. Die lichtabsorbierende Schicht ist extrem dünn und erreicht laut einer in den Unterlagen zitierten Fachstimme eine Dicke von etwa einem Hundertstel eines menschlichen Haares, also im Bereich weniger Mikrometer. Diese geringe Materialmenge senkt prinzipiell den Rohstoffbedarf und eröffnet kostengünstige Beschichtungsverfahren.

Die elektrische Qualität dieser dünnen Schichten ist ungewöhnlich hoch. Messungen aus den dem i-Magazin zugänglichen Laborprotokollen zeigen, dass Perowskit-Schichten Ladungsträgerbeweglichkeiten und Rekombinationsverluste aufweisen, die mit hochwertigen kristallinen Siliziumzellen vergleichbar sind. Das bedeutet, dass trotz minimaler Schichtdicke ein großer Anteil des einfallenden Lichts in elektrische Energie umgewandelt werden kann.

Ein weiterer Vorteil liegt in der chemischen Variabilität. Durch das graduelle Austauschen einzelner Halogenide – etwa Jod gegen Brom – lässt sich die Bandlücke und damit der spektrale Absorptionsbereich gezielt einstellen, wie aus den vorliegenden Versuchsdaten (2023/2024) hervorgeht. Diese Materialflexibilität ist die Grundlage für Tandemkonzepte, bei denen zwei Halbleiter unterschiedliche Spektralbereiche nutzen.

Daraus folgt eine Systemlogik, die sich von klassischen Siliziumtechnologien unterscheidet: Während Silizium auf einem einzigen Material und hochtemperaturintensiven Kristallprozessen basiert, erlaubt Perowskit eine modulare Optimierung entlang chemischer Parameter. Für die industrielle Skalierung bedeutet das jedoch auch höhere Anforderungen an Prozesskontrolle und Reproduzierbarkeit.

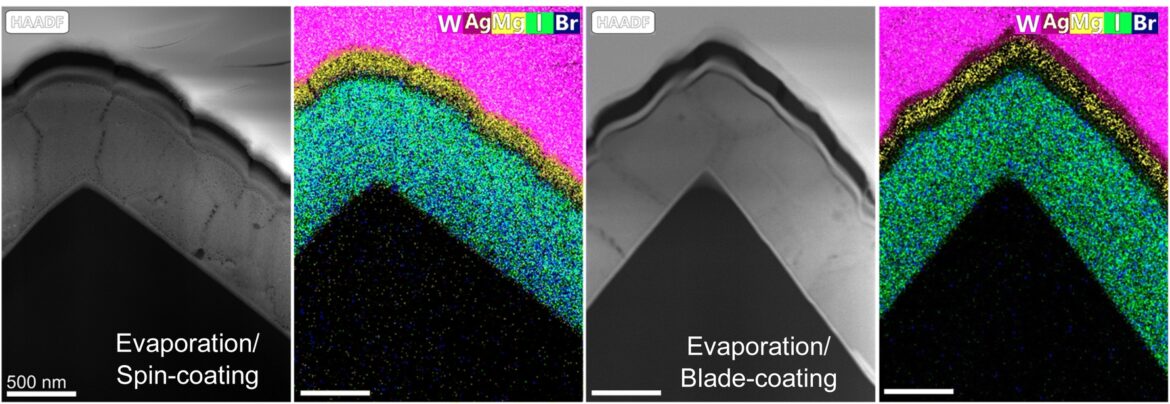

STEM-Querschnittsbilder von Perowskit-Silizium-Tandemsolarzellen aus Aufdampf-/Spin-Coating- und Aufdampf-/Blade-Coating-Prozessen. (Bild: Fraunhofer Institut)

Wirkungsgradentwicklung und physikalische Grenzen

Die Geschwindigkeit der Effizienzsteigerung zählt zu den zentralen Argumenten für die Relevanz der Technologie. In den dem i-Magazin vorliegenden Messreihen wird dokumentiert, dass der Wirkungsgrad von Perowskit-Zellen innerhalb von rund 15 Jahren von wenigen Prozent auf etwa 27 % im Labor gesteigert wurde. Zum Vergleich: Silizium benötigte mehr als 50 Jahre Entwicklungszeit, um ähnliche Werte zu erreichen.

Für Einzelzellen aus einem Halbleitermaterial liegt das theoretische Limit – das sogenannte Shockley-Queisser-Limit – bei etwa 29 %. Mit Laborwerten nahe 27 % ist dieser Bereich nahezu ausgeschöpft. Die Perspektive liegt daher nicht in der weiteren Optimierung einer einzelnen Perowskit-Schicht, sondern in der Kombination mehrerer Materialien.

In Tandemarchitekturen wird eine Perowskit-Zelle auf eine Siliziumzelle aufgebracht. Die obere Schicht nutzt den energiereichen Anteil des Sonnenspektrums, während die darunterliegende Siliziumzelle das langwellige Licht absorbiert. Berechnungen aus den technischen Unterlagen beziffern das theoretische Potenzial solcher Tandems auf über 40 % Wirkungsgrad, während realistische mittelfristige Zielwerte bei etwa 35 % liegen.

Das bedeutet systemisch: Jede Steigerung des Modulwirkungsgrades reduziert Flächenbedarf, Montagekosten und Balance-of-System-Aufwand pro erzeugter Kilowattstunde. In dicht bebauten Regionen oder bei gebäudeintegrierter Photovoltaik wird dieser Effekt besonders relevant.

Stabilität und Alterungsmechanismen

Hohe Effizienz allein genügt nicht, um Marktfähigkeit zu erreichen. Für die Bankability von Photovoltaikmodulen sind Betriebsdauern von 20 bis 30 Jahren unter realen Umweltbedingungen Standard. Genau hier liegt eine der größten Herausforderungen der Perowskit-Technologie.

Frühe Laborzellen zeigten laut den dem i-Magazin zugänglichen Entwicklungsprotokollen lediglich Stabilitäten im Bereich von Minuten oder Stunden. Aktuelle Versuchsreihen dokumentieren inzwischen Betriebszeiten von mehreren tausend Stunden unter Dauerbelastung. Dennoch bleibt der Abstand zu den 20-jährigen Nachweisen der Siliziumindustrie erheblich.

Alterungsmechanismen entstehen insbesondere durch Feuchtigkeit, Sauerstoff, UV-Strahlung und thermische Belastung. Materialanalysen aus den vorliegenden Versuchsberichten (2024) zeigen, dass Grenzflächen zwischen den einzelnen Schichten besonders sensibel reagieren. Fortschritte werden durch verbesserte Verkapselung, Materialsubstitution und optimierte Schichtstapel erzielt.

Die Konsequenz für die Industrie ist klar: Ohne belastbare Langzeitdaten lassen sich Finanzierungsmodelle, Versicherungen und Garantien nicht im gleichen Umfang aufbauen wie bei etablierten Technologien. Der aktuelle Stand zeigt zwar eine dynamische Verbesserung, aber noch keinen vollständigen Nachweis der Langzeitstabilität.

Skalierung und industrielle Fertigung

Ein zweiter Engpass liegt in der Überführung von Laborprozessen in industrielle Durchsätze. Während kleine Zellen im Quadratzentimeterbereich hohe Wirkungsgrade erreichen, steigen mit zunehmender Fläche die Anforderungen an Homogenität, Schichtqualität und Defektdichte.

Aus den dem i-Magazin vorliegenden Produktionsberichten geht hervor, dass erste Pilotlinien bereits Zellen und Module im industriellen Format fertigen. Die Herausforderung besteht darin, Beschichtungsverfahren so zu stabilisieren, dass sie im Gigawattmaßstab reproduzierbar funktionieren – bei gleichzeitig geringem Material- und Energieeinsatz.

Die Fertigungskonzepte reichen von Tintenstrahl- und Slot-Die-Beschichtungen bis zu Rolle-zu-Rolle-Prozessen auf Folien. Diese Verfahren versprechen im Vergleich zur Siliziumwaferherstellung deutlich niedrigere Prozesstemperaturen und potenziell geringere Investitionskosten pro Gigawatt Produktionskapazität. Ob diese Kostenvorteile im industriellen Dauerbetrieb realisiert werden können, ist jedoch noch nicht abschließend belegt.

Daraus folgt eine klassische Lernkurve: Erst mit steigenden Stückzahlen lassen sich Ausschussquoten senken, Prozessfenster stabilisieren und Lieferketten standardisieren. Der Übergang von Pilotfertigung zu Serienproduktion ist damit weniger eine Frage einzelner Durchbrüche als eine der Prozessdisziplin.

Tandemarchitektur und Systemintegration

Die derzeit marktnächste Anwendung ist die Perowskit-Silizium-Tandemzelle. Sie nutzt bestehende Siliziumzelllinien als Basis und ergänzt diese um zusätzliche Schichten. In den technischen Unterlagen wird beschrieben, dass die Integration in bestehende Modulverkapselungen weitgehend kompatibel ist.

Ein konkretes Leistungsbeispiel aus den dem i-Magazin zugänglichen Projektdaten zeigt ein industrielles Modul im Standardformat mit einem Wirkungsgrad von rund 25 % und einer Leistung von etwa 421 W auf 1,68 m² Fläche (Messstand 2024). Im Vergleich zu marktüblichen Siliziummodulen mit etwa 20–22 % Wirkungsgrad ergibt sich eine deutliche Flächen- und Ertragssteigerung.

Systemisch bedeutet das: Höhere Modulwirkungsgrade wirken direkt auf die Wirtschaftlichkeit von Anlagen, insbesondere dort, wo Fläche oder Netzanschlusspunkt begrenzt sind. Für Planer:innen und Projektentwickler:innen verschiebt sich die Optimierung von reiner Modulpreisbetrachtung hin zu Ertragsdichte und Systemkosten.

Anwendungen jenseits klassischer Dachanlagen

Neben der Effizienz bietet die Dünnschichtnatur der Perowskit-Technologie neue Anwendungsfelder. Flexible Substrate ermöglichen leichte, biegsame Module, die auf statisch sensiblen Dächern, Fassaden oder gekrümmten Oberflächen eingesetzt werden können. In den dem i-Magazin vorliegenden Demonstrationsprojekten werden Anwendungen auf Industriehallendächern, gebäudeintegrierten Fassaden und mobilen Strukturen beschrieben.

Ein weiteres Feld ist die Nutzung bei geringer Beleuchtungsstärke, etwa im Innenraum oder bei diffusen Lichtverhältnissen. Materialtests aus den vorliegenden Laborberichten zeigen, dass bestimmte Perowskit-Kompositionen auch bei niedriger Lichtintensität stabile Spannungen liefern können. Daraus folgt ein Potenzial für autonome Sensorik und gebäudeinterne Energieversorgung kleiner Verbraucher.

Diese Diversifizierung erweitert das Marktpotenzial, verschiebt aber auch die Anforderungen an Normung, Zertifizierung und Produkthaftung.

Rohstoffe, Umweltaspekte und Regulierung

Die Materialbasis der Perowskit-Zellen besteht überwiegend aus organischen Komponenten, Halogeniden und Metallen wie Blei oder Zinn. Laut den dem i-Magazin vorliegenden Rohstoffanalysen sind diese Materialien grundsätzlich in großen Mengen verfügbar und nicht mit klassischen Engpassrohstoffen vergleichbar.

Der Einsatz von Blei bleibt jedoch regulatorisch sensibel. Umweltauflagen und Recyclingkonzepte müssen sicherstellen, dass keine relevanten Emissionen während Betrieb oder Entsorgung auftreten. In den vorliegenden Umweltbewertungen wird darauf hingewiesen, dass die absolute Bleimenge pro Modul aufgrund der extrem dünnen Schichten gering ist, der Nachweis geschlossener Stoffkreisläufe jedoch Voraussetzung für breite Marktzulassung bleibt.

Politisch wird die Technologie im europäischen Kontext als strategische Option für technologische Souveränität und Effizienzsteigerung gesehen. Konkrete Förderzahlen oder regulatorische Zeitpläne sind in den dem i-Magazin vorliegenden Quellen jedoch nicht vollständig ausgewiesen.

Marktnähe und erste Felderfahrungen

Ein in den Unterlagen zitierter Wissenschaftler beschreibt den aktuellen Stand als „an der Schwelle zur Kommerzialisierung“. Erste Module wurden bereits installiert und dienen der praktischen Erprobung unter realen Umweltbedingungen. Ziel ist es, Schwachstellen frühzeitig zu identifizieren und Produktionsprozesse weiter zu stabilisieren.

Die Feldtests liefern Daten zu Temperaturverhalten, Feuchteempfindlichkeit und Degradation unter natürlicher Einstrahlung. Konkrete Langzeitkennzahlen über mehrere Jahre liegen in den dem i-Magazin zugänglichen Datensätzen noch nicht vor. In den dem i-Magazin vorliegenden Quellen nicht enthalten sind belastbare Aussagen zur garantierten Lebensdauer im Feld über 20 Jahre.

Daraus folgt eine vorsichtige Markteinführung in Pilotprojekten und Nischenanwendungen, bevor eine Skalierung in den Massenmarkt erfolgen kann.

Wirtschaftliche Perspektive und Skaleneffekte

Ökonomisch ergibt sich der Nutzen aus zwei Effekten: höherem Energieertrag pro Fläche und potenziell niedrigeren Produktionskosten bei ausreichender Skalierung. Interne Kostenabschätzungen aus den dem i-Magazin vorliegenden Wirtschaftsstudien gehen davon aus, dass langfristig Herstellkosten unterhalb klassischer Siliziummodule erreichbar sind, sobald Rolle-zu-Rolle-Verfahren und hohe Durchsätze etabliert sind.

Eine Forscherin hebt mit einer Pinzette eine Perowskit-Tandemsolarzelle von einer beheizten Messplattform, auf der weitere Proben angeordnet sind. (KI-generiert / www.i-magazin.com)

Kurzfristig ist jedoch mit höheren Kosten pro Watt zu rechnen, da Pilotlinien geringere Ausbeuten und höhere Fixkostenanteile aufweisen. Daraus ergibt sich eine typische Einführungsdynamik: Zunächst Premiumanwendungen, anschließend sukzessive Kostendegression mit wachsender Produktionsmenge.

Eine Einordnung macht klar

Der Stand der Technik zeigt, dass Perowskit-Photovoltaik nicht mehr ausschließlich im experimentellen Raum verortet ist. Laborwirkungsgrade von rund 27 %, industrielle Tandemmodule mit etwa 25 % Effizienz und erste Feldinstallationen markieren einen Übergang in die Anwendung. Gleichzeitig bleiben zentrale Nachweise offen: belastbare Langzeitstabilität, reproduzierbare Gigawatt-Skalierung und regulatorisch abgesicherte Umweltkonzepte.

Das bedeutet für Planer:innen, Industrie und Energiepolitik eine doppelte Perspektive. Einerseits eröffnet die Technologie realistische Optionen zur Effizienzsteigerung bestehender Photovoltaiksysteme. Andererseits erfordert der Schritt in die breite Anwendung noch mehrere Jahre systematischer Validierung. Perowskit ist damit weniger eine ferne Vision als eine technologiepolitische und industrielle Aufgabe der Gegenwart – mit klar definierten, aber noch nicht vollständig gelösten Nachweisen.

Vergleichstabelle (technischer Überblick)

| Kriterium | Perowskit/Tandem | Klassische Silizium-PV |

| Laborwirkungsgrad Einzelzelle | ca. 27% | ca. 26-27% |

| Theoretisches Effizienzlimit | >40% (Tandem) | ca.29% |

| Industrieller Modulwirkungsgrad (Pilot) | ca.25% | ca.20-22% |

| Schichtdicke aktives Material | wenige µm | ca.20-22% |

| Prozesstemperaturen | niedrig (teilweise <100°C) | hoch (bis ~1.500 °C bei Kristallisation) |

| Langzeitnachweis | noch ausständig (>20 Jahre) | etabliert (20-30 Jahre) |

Quellen:

Dem i-Magazin vorliegende Fachunterlagen und technische Auswertungen (Stand: 12/2025–01/2026).