Erstausrüster (OEMs) konstruieren ihre pneumatischen Maschinen und Geräte in der Regel für einen Betriebsdruck von 7 bar. Ich weiß jedoch aus Erfahrung: Endanwender dieser Maschinen können ihre Energiekosten in manchen Fällen um bis zu 29 % senken, wenn Hersteller den Druck auf 4 bar reduzieren – ein sehr überzeugendes Verkaufsargument. Um ein solch erstrebenswertes Ergebnis zu erzielen, wenden sich immer mehr OEMs an die Expertinnen und Experten bei SMC. Sie verfügen über das notwendige Know-how und die Produkte, um das theoretische Konzept in die Tat umzusetzen.

Roy Schep, Manager Energy Efficiency, SMC Niederlande:

Die Umstellung auf 4-bar-Standardbetriebsdruck ist in einigen großen Produktionsbetrieben bereits im Gange. Auch wenn das Konzept sich noch nicht flächendeckend durchgesetzt hat, glauben wir, dass es in nicht allzu ferner Zukunft zur Norm wird, weil einschlägige Vorschriften regelmäßig nachgeschärft werden und der Ruf der Öffentlichkeit nach mehr Energieeffizienz in der Industrie immer lauter wird.

Vor diesem Hintergrund tun Hersteller gut daran, sich auf den kommenden Druckstandard von 4 bar vorzubereiten. Wer jetzt umrüstet, kann zu einem Branchenpionier werden und sich nicht nur einen größeren Anteil an einem schnell wachsenden Markt sichern, sondern auch sein Firmenimage verbessern. Manch einen wird der Gedanke an eine Umrüstung erst einmal abschrecken. Die Wahl des richtigen Technologiepartners ist für eine reibungslose Abwicklung entscheidend.

Obwohl die meisten Maschinenkomponenten auch bei 4 bar noch funktionieren, müssen einige genau überwacht werden, um ihre erwartungsgemäße Funktion sicherzustellen.

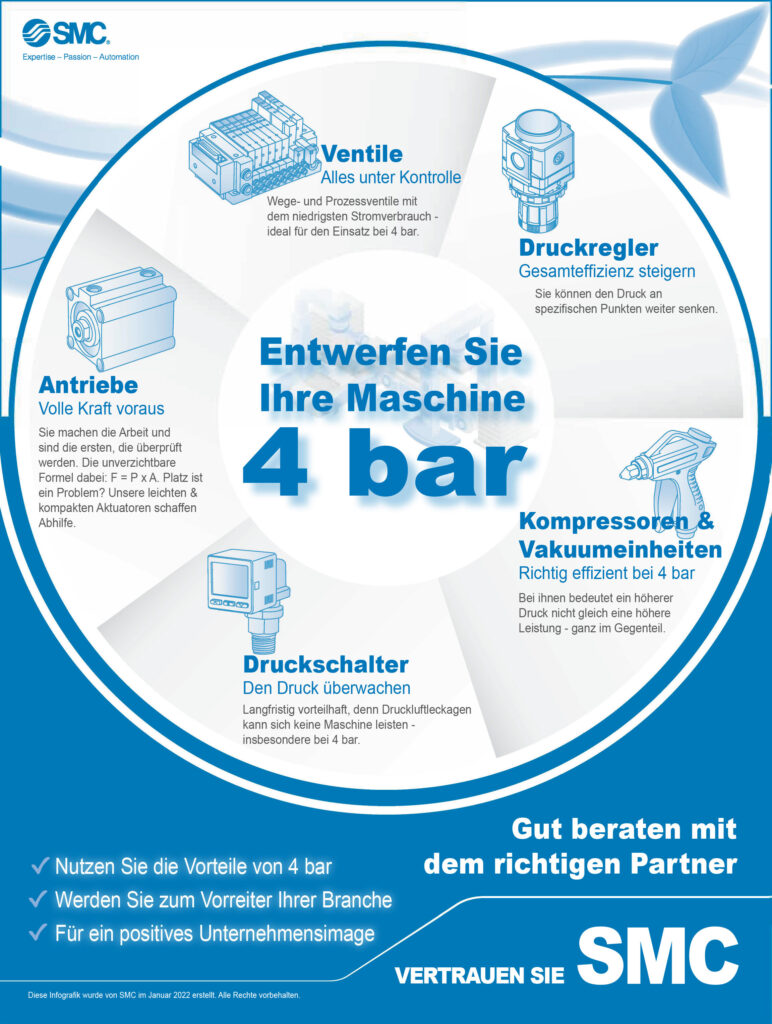

Antriebe: volle Kraft voraus

Wenn man eine Maschine von Grund auf neu entwickelt, ist es sinnvoll, mit der Komponente zu beginnen, die das Konstrukt überhaupt erst zum Laufen bringt, dem Antrieb. Er ist in der Regel auch das Element, das bei niedrigerem Druck nicht optimal oder mitunter gar nicht funktioniert.

Zwei Variablen sind entscheidend: Kraft und Geschwindigkeit. Meiner Erfahrung nach funktionieren Antriebe in den meisten horizontalen Anwendungen mit einem niedrigeren Versorgungsdruck, weil sie nur gegen die Reibung und nicht gegen Kräfte arbeiten. Folglich werden Antriebe für den Einsatz in horizontaler Ausrichtung meist so dimensioniert, dass sie eine bestimmte Geschwindigkeit erreichen.

Bei vertikalen Anwendungen sieht es etwas anders aus – der Zylinderdruck muss den Lastdruck überwinden. Die Planung solcher Anwendungen ist in der Regel kritischer und erfordert besondere Überlegungen im Hinblick auf den Anwendungszweck. Wenn der Druck bei vertikalen Anwendungen auf 4 bar reduziert wird, kann es sein, dass ein Antrieb mit größerem Kolbendurchmesser verwendet werden muss, um die erforderliche Kraft zu gewährleisten. Wenn die Verwendung größerer Kolbendurchmesser aus Platzgründen problematisch ist, können Druckverstärker der SMC Serie VBA das erforderliche Druckniveau in diesem Teil der Anwendung lokal bereitstellen – ohne dass der Druck in der Hauptleitung erhöht werden muss. Damit ist die ursprünglich geplante Antriebsgröße verwendbar.

In jedem Fall kann eine einfache Berechnung über die theoretische Kraft des Zylinders Auskunft geben: F= P x A, wobei F für die Kraft in Newton steht, P für den Druck in bar und A für den effektiven Bereich des Kolbens in cm2. Wenn der Einsatz bei 4 bar einen größeren Kolben erfordert, werden die zusätzlichen Kosten durch die Einsparungen beim Luftverbrauch ausgeglichen.

Eine Herausforderung bleibt jedoch der verfügbare Platz. Was ist, wenn ein Zylinder mit einem größeren Kolben nicht in den vorgesehenen Entwurfsraum passt? Hier muss man genau hinschauen, um einen Anbieter zu finden, der kompakte und leichte Antriebslösungen bietet. Ein Unternehmen wie SMC stellt kompaktere Zylinderlösungen als andere Anbieter bereit. Diese Produkte zeichnen sich außerdem durch einen niedrigeren Mindestbetriebsdruck und eine Reihe von Energiesparkonzepten aus.

Eine weitere Option: eine andere Technologie, z. B. einen Doppelkraftzylinder. Um eine optimale Lösung zu finden, kann es sich auch hier als nützlich erweisen, auf das Fachwissen eines renommierten Pneumatiklieferanten zurückzugreifen.

Das Unternehmen SMC stellt kompaktere Zylinderlösungen als andere Anbieter bereit. (Bild: SMC Austria GmbH)

Ventile: alles unter Kontrolle

Die Geschwindigkeit des Antriebs hängt weniger von der Höhe des Drucks als vom Luftstrom ab. Wird eine höhere Geschwindigkeit benötigt, ist das über das Ventil regelbar. Wenn der Zylinderkolben und die Kraft definiert sind, kann man die Ventilgröße auswählen. Wir bieten Wege- und Prozessventile mit minimalem Stromverbrauch an, was sie ideal für den Einsatz bei 4 bar macht.

Kompressoren und Vakuumeinheiten

Bei Kompressoren und Vakuumeinheiten bedeutet ein höherer Druck nicht gleich eine höhere Leistung, sondern eher das Gegenteil. Darum haben Produkte wie eine hocheffiziente Düse das Potenzial, beachtliche Effizienzgewinne zu erzielen. Eine solche Düse kann die Effizienz des Luftstroms dank einer gezielteren Ausrichtung maximieren. Durch den Bernoulli-Effekt lässt sich die Schubkraft des Luftstroms um 10 % erhöhen.

Wir konnten dies kürzlich bei einem Kunden, der Flüssigreiniger herstellt, live in Aktion beobachten. Die Flaschenaufstellmaschine des Unternehmens war mit 25 Luftdüsen eines Mitbewerbers ausgerüstet – jährliche Kosten aus Luftverbrauch: 22.441 EUR. Nach einer Anlagenanalyse empfahlen wir dem Kunden, hocheffiziente Düsen von SMC einzusetzen. Diese Produkte bieten die gleiche Gebläseleistung (Durchfluss und Aufprallkraft), aber bei einem geringeren Düsendurchmesser – und damit einem niedrigeren Einlassdruck. Der geringere Luftverbrauch führte zu Einsparungen in Höhe von 6.183 EUR pro Jahr und einer Amortisierung in nur 1,57 Monaten. Die Vornahme des gleichen Austauschs bei sechs weiteren Linien führte zu jährlichen Gesamteinsparungen von 37.098 EUR.

Die Orientierung von SMC am neuen 4-bar-Standard zeigt sich auch bei unseren Vakuumeinheiten, die tatsächlich bei geringem Betriebsdruck am besten funktionieren (maximale Effizienz). Mit 4 bar erreichen wir den nötigen Vakuumdruck, um ein Bauteil oder Produkt sicher zu halten. Jenseits dieses Wertes wird Luft (und Geld) verschwendet, und die Effizienz der Vakuumeinheit nimmt ab. Erhöht man den Druck, ist das Ergebnis also nicht mehr Kraft oder Geschwindigkeit, sondern Ineffizienz.

Regulieren für Effizienzgewinne

Da Druckregler den Druck am Ort der Verwendung regeln, können sie bei der Umstellung auf 4 bar eine gute Hilfe sein. Sie können eingesetzt werden, um den Druck an gewissen Punkten noch weiter zu senken. Dies können zum Beispiel Gebläse- oder Vakuumanwendungen sein, die der Maschine noch mehr Energieeffizienz verleihen. Jeder kleine Zugewinn steigert die Gesamteffizienz.

Drucküberwachung

Obwohl ein Druckregler im 4-bar-Konzept keine direkte Rolle spielt, kann er sich auf lange Sicht als vorteilhaft erweisen. Wenn man zum Beispiel eine Maschine für 4 bar konstruiert, muss man den Druck überwachen, weil der Spielraum gering ist. In erster Linie dient die Drucküberwachung als Kontrollmaßnahme, damit die Maschine die benötigten 4 bar erhält. Darüber hinaus können Druckregler dazu beitragen, den Luftverbrauch zu überwachen und eventuelle Druckverluste zu erkennen. Luftleckagen kann sich nämlich keine Maschine leisten, schon gar nicht bei 4 bar.

Die Zukunft mit 4 bar

OEMs sollten Endanwendern raten, Maschinen mit 4 bar Betriebsdruck einzusetzen, um künftig wettbewerbsfähig zu bleiben. Bei der Entwicklung von Maschinen für diesen Betriebsdruck liefert das Expertenteam von SMC sowohl für den Erstausrüster als auch für den Endanwender das bestmögliche Ergebnis. Durch eine frühzeitige Einbindung in das Projekt können wir jede pneumatische Komponente passend dimensionieren und sicherstellen, dass sie weniger Energie verbraucht – ganz ohne Leistungseinbußen. Darüber hinaus sind unsere Lösungen mit minimalen Auswirkungen auf die umgebenden oder angebundenen Komponenten integrierbar, wodurch unnötiger Zeit- und Kostenaufwand für die Umrüstung vermieden wird. Auch Nachrüstungsprojekte profitieren von unserem Ansatz.

Quelle: SMC Austria GmbH